目前市面大多數(shù)彎管機(jī)系統(tǒng),對(duì)于做出不同弧形的管子,參數(shù)調(diào)試復(fù)雜,參數(shù)調(diào)試過(guò)程大多憑經(jīng)驗(yàn),沒(méi)有理論計(jì)算公式,造成調(diào)試過(guò)程中管材及人力浪費(fèi)。

現(xiàn)有系統(tǒng)不能實(shí)現(xiàn)推弧輥跟壓弧輥連續(xù)同步動(dòng)作,當(dāng)送料速度改變時(shí),形成的彎弧一致性很差;對(duì)于過(guò)渡弧段,用戶(hù)不能掌控過(guò)渡弧的具體長(zhǎng)度,造成過(guò)渡弧成為廢弧。

本系統(tǒng)采用科威智能伺服控制,針對(duì)目前市場(chǎng)上系統(tǒng)存在的問(wèn)題,將系統(tǒng)方案升級(jí)改進(jìn),全新的彎弧機(jī)系統(tǒng)可以實(shí)現(xiàn)推弧輥與壓弧輥同步聯(lián)動(dòng),不再受限于速度;彎弧一致性好,可以做到弧連弧無(wú)縫銜接、弧段數(shù)無(wú)限段、精確控制每段過(guò)渡弧長(zhǎng)、弧型調(diào)試有理論公式可循;支持CAD坐標(biāo)導(dǎo)入,有XY實(shí)時(shí)曲線調(diào)試。

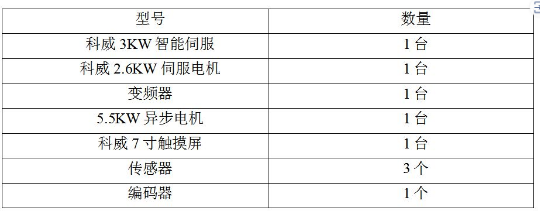

2.1.系統(tǒng)配制

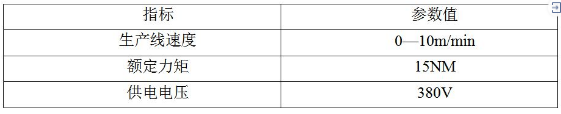

2.2.技術(shù)指標(biāo)

三、系統(tǒng)方案

3.1.工藝流程

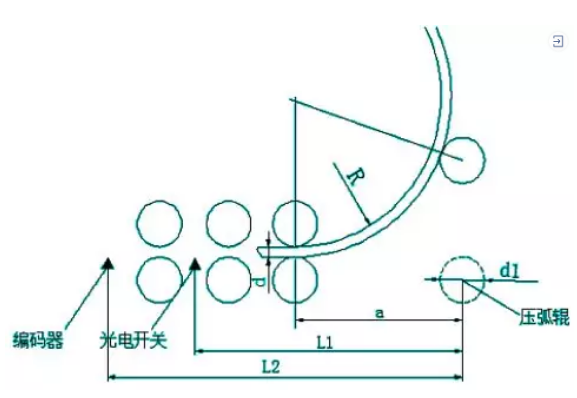

圖3-彎弧機(jī)系統(tǒng)示意圖

3.2.系統(tǒng)方案

每段彎弧過(guò)程由過(guò)渡弧和圓弧組成,用戶(hù)只需要設(shè)置每段彎弧的過(guò)渡弧長(zhǎng)以及圓弧長(zhǎng)和圓弧半徑,就可以自動(dòng)生成每段彎弧對(duì)應(yīng)的伺服推弧距離,用戶(hù)根據(jù)生成的推弧距離判斷是否滿足所需管材尺寸要求,而不需要通過(guò)試驗(yàn)管材來(lái)調(diào)整參數(shù),避免浪費(fèi)管材;

推弧過(guò)程中伺服推弧位置與過(guò)渡弧位置一一對(duì)應(yīng),不受速度及阻力變化影響,以保證生產(chǎn)產(chǎn)品的一致性;

過(guò)渡弧長(zhǎng)的長(zhǎng)度用戶(hù)可以自行設(shè)置,滿足不同材質(zhì)管材、不同速度及工藝要求。

四、功能介紹

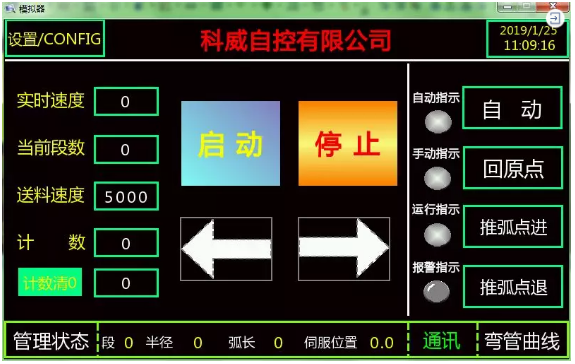

本系統(tǒng)支持自動(dòng)與手動(dòng)兩種運(yùn)行模式,推弧軸與送料軸均可正反轉(zhuǎn),送料速度可由面板旋鈕調(diào)節(jié)或觸摸屏直接設(shè)置,推弧過(guò)程中推弧輥與送料軸聯(lián)動(dòng);

彎管段數(shù)可任意設(shè)置,并且兩弧之間平滑連接,過(guò)渡弧長(zhǎng)度可以人為控制;

彎管參數(shù)設(shè)置完畢,點(diǎn)擊參數(shù)導(dǎo)入后,自動(dòng)顯示每段對(duì)應(yīng)伺服位置、總跨度、頂高、偏角、以及平均半徑;

自動(dòng)運(yùn)行過(guò)程中每段對(duì)應(yīng)的參數(shù)實(shí)時(shí)顯示(如當(dāng)前段數(shù)、推弧半徑、當(dāng)前段弧長(zhǎng)、伺服絕對(duì)位置),便于用戶(hù)調(diào)試與觀測(cè);

支持計(jì)數(shù)與計(jì)長(zhǎng)功能;

支持多配方功能,并且可停電記憶;

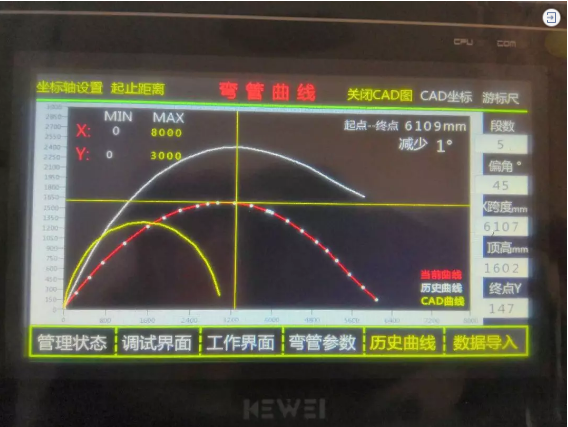

支持彎管曲線顯示(如圖5所示)與CAD坐標(biāo)導(dǎo)入(如圖6所示)功能。

五、總結(jié)

該系統(tǒng)充分利用了科威智能伺服特有的各項(xiàng)運(yùn)動(dòng)指令,發(fā)揮了智能伺服在運(yùn)動(dòng)控制方面集成度高、響應(yīng)速度快的優(yōu)勢(shì),實(shí)現(xiàn)了推弧輥伺服與送料輥?zhàn)冾l器在位置上的一一對(duì)應(yīng),保證了彎管的一致性和精度。

內(nèi)部算法改進(jìn),用戶(hù)可以簡(jiǎn)便規(guī)劃每段弧的尺寸,并且可以在觸摸屏上直觀顯示當(dāng)前段的情況,更加方便用戶(hù)調(diào)整參數(shù),以達(dá)到所需弧形。

利用智能伺服特有指令,實(shí)現(xiàn)了弧連弧之間無(wú)縫銜接、彎弧段數(shù)不受限制的功能。

該系統(tǒng)可選配雙智能伺服系統(tǒng),以提高送料與推弧之間的關(guān)聯(lián)度與響應(yīng)速度,從而進(jìn)一步提高系統(tǒng)的速度、精度、一致性,可以兼容急弧、緩弧的制作,并且不需要繁冗設(shè)置彎管參數(shù),直接在觸摸屏上繪制彎管圖形就可以彎出用戶(hù)所需的管材。